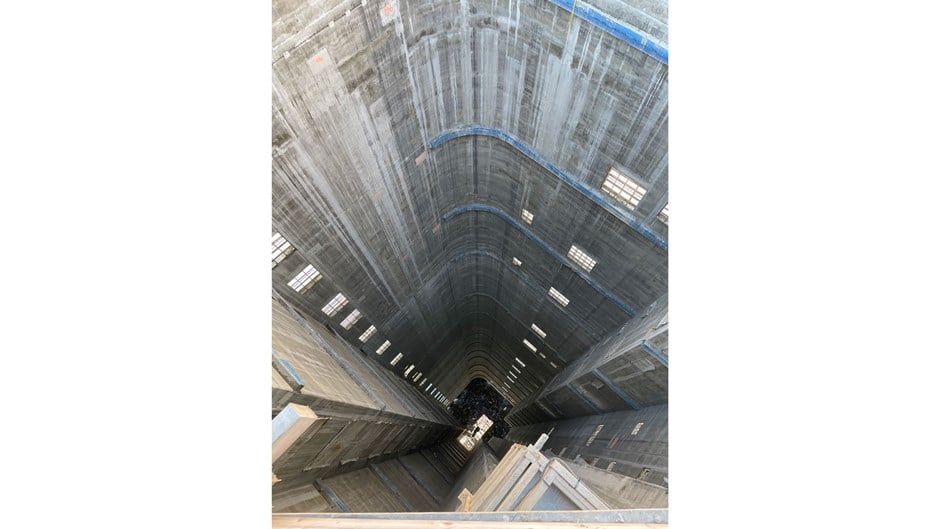

På Verkö utanför Karlskrona bygger Skanska en helt ny anläggning för produktion av kraftkablar åt NKT, ett företag som har verksamhet i 14 länder och spelar en viktig roll i övergången till förnybar energi. När anläggningen står klar blir det världens största fabrik för högspänd sjökabel, med leveranser till allt från vindkraftverk till solcellsparker. I bygget ingår flera enorma produktionshallar, men den stora utmaningen är det kabeltorn som nu reser sig 200 meter över marken. Det är tillverkat med glidformsteknik, vilket innebär att när du väl börjat bygga måste du fortsätta tills det är klart.

– Oftast används glidformsteknik på konstruktioner som kanske tar tre veckor att gjuta, med ett dag- och ett nattskift. Här har vi kört i tre månader, med fyra skift och två betongbilar som gått i skytteltrafik, säger Niclas Silfverberg som är blockchef på Skanska och ansvarig för all platsgjuten betong i projektet.

Lyfts med domkraft

Glidformsgjutning fungerar så att betong hälls i en form som sakta höjs med hjälp av hydrauliska domkrafter. Formen rör sig uppåt i en jämn takt medan betongen härdar, vilket gör det möjligt att bygga höga strukturer utan att avbryta processen. Lösningen är tidseffektiv och sparar pengar, men det finns utmaningar.

– Den här tekniken är känslig för väder och vind. Vi kollar väderprognoserna minst tre dagar framåt och sedan tre gånger om dagen.

Det har hänt att dåligt väder hotat produktionen, men som tur är finns det sätt att påverka betongen så att härdningen antingen skyndas på eller saktas ned.

– Om det är väldigt varmt ute får man tillsätta en retarder som förlänger tiden innan betongen härdar. Om det däremot är kallt behöver man tillsätta värme så att den bränner fortare, förklarar Niclas Silfverberg och berättar att bara planeringen av glidformsarbetet tog sex månader.

Nu ska tornet fyllas

Tornet har precis nått sin fulla höjd på 200 meter – vilket är ganska exakt sju meter högre än Turning Torso i Malmö, men än så länge är byggnaden bara ett skal. Under november startar arbetet med installation av bjälklag, totalt 29 våningsplan. Tidigt 2025 är det dags för stomkomplettering, och byggnads- och maskininstallationer. När produktionen drar i gång 2027 kommer tornet användas till att ge högspänningskablarna sitt viktiga isolerande hölje i en process där plast formas runt kablarna under högt tryck och hög temperatur.

– Ett otroligt spännande projekt. Inte minst för tornet som blivit ett landmärke i Karlskrona, den komplexa grundläggningen och mycket höga produktionstakten. Vid uppstarten med alla betongarbeten var tempot så högt att betongleverantören behövde installera ytterligare en station för att möta våra behov, berättar Skanskas projektchef Jesper Blücher.

Samarbete och positivt klimat

Enligt Jesper är den samlade styrkan av Skanskas olika kompetenser en av framgångsfaktorerna i projektet. Ett samarbete mellan Skanska Hus Sydost och Stora Projekt Väst, tillsammans med flera andra regioner inom Skanska.

– Många av oss som jobbar här har erfarenhet av stora komplicerade projekt, som Öresundsbron, Hallandsåstunneln och ESS. Det, i kombination med region Hus lokala förankring och att vi lyckats skapa ett positivt klimat i projektet där vi hjälper varandra, har stärkt oss som team.

Läs gärna mer på vår projektsida om NKT-tornet i Karlskrona.